https://youtu.be/lyuMZFYr_uM

電熱技術は・・・

未来を創造する。

環境を汚さないクリーンな熱エネルギーの探求。

これが進興電気の「Heating Technology」です。

電熱のパイオニア

だからできる技術。

進興電気グループはモノづくりの技術にこだわる企業です。

これまでに培ったヒーター加工技術で精度の高い電熱製品を世に送り出してきました。

これからも世界に先駆けてモノづくりへの挑戦の手を止めることはありません。

-製品紹介-

用途から探す

-

気体・固体加熱

-

液体加熱

-

空調用機器

-

温風発生器

-

応用機器

-

その他

気体・固体加熱

K型及びF型シーズヒータを使用しますが、送風用のヒータとしては断面積の大きいF型シーズヒータが主流になります。

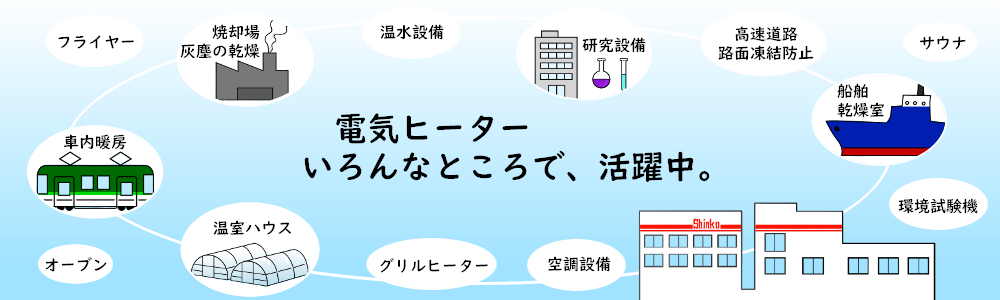

主な用途として空気、ガス、熱媒の加熱用に暖房用、昇温用或いは乾燥機の熱源に使用されます。

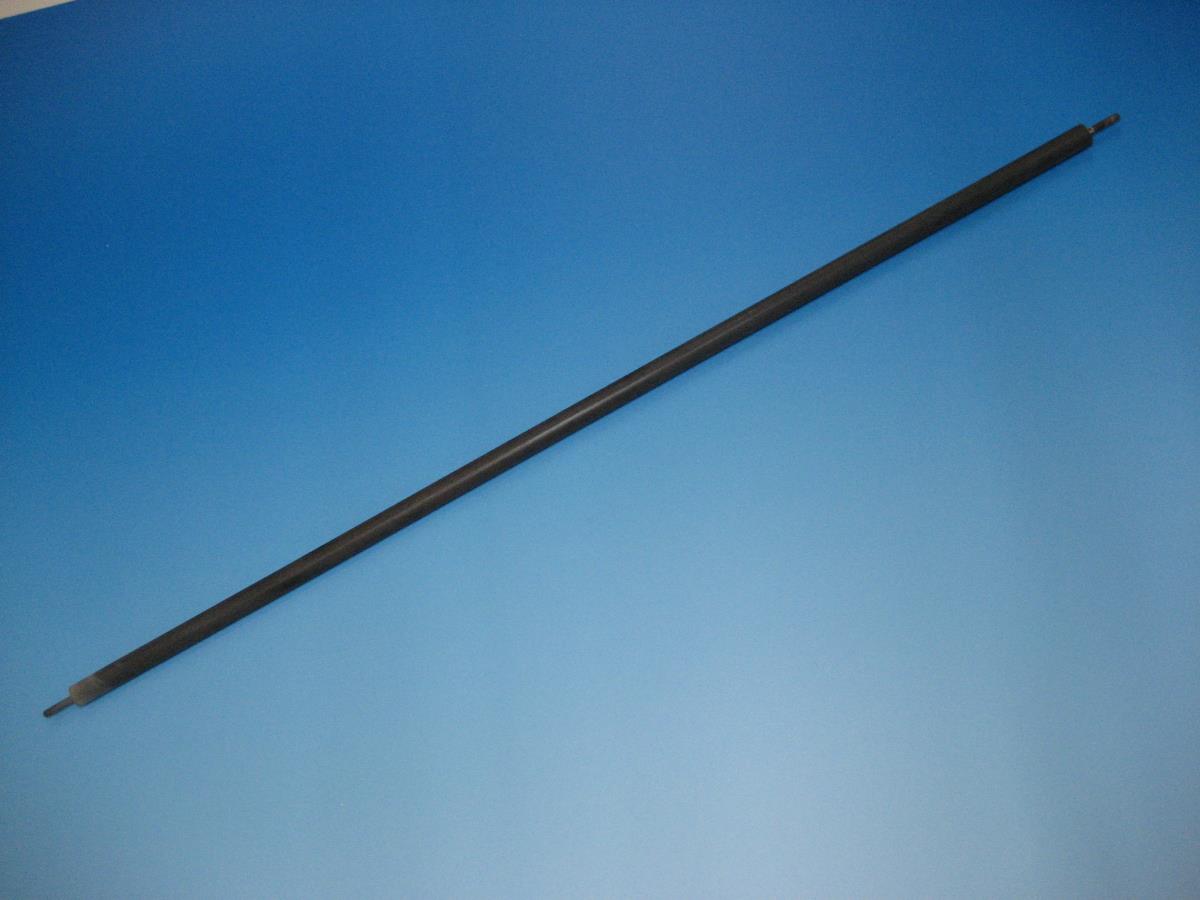

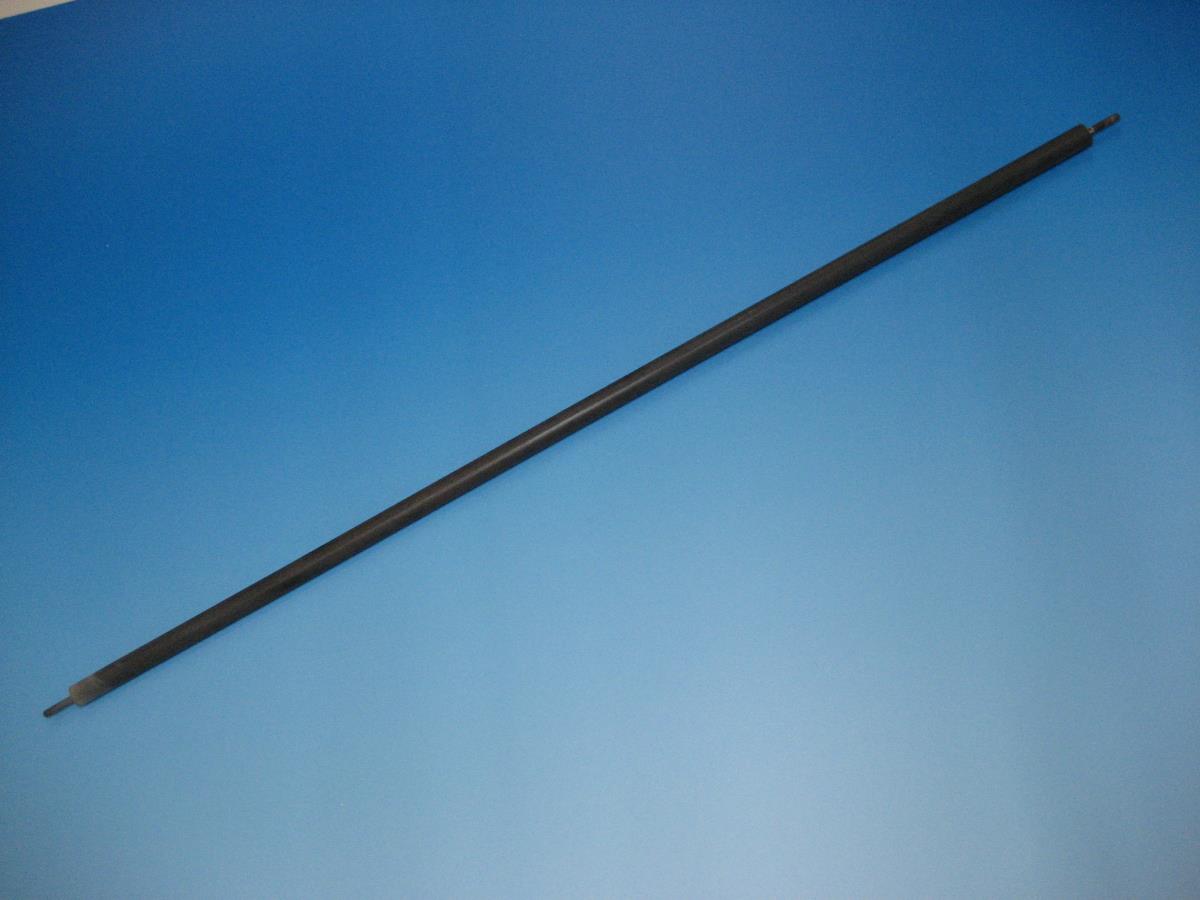

ヒータエレメント

安全・クリーンで熱効率に優れた

高絶縁シーズヒータです。

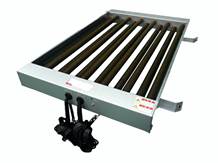

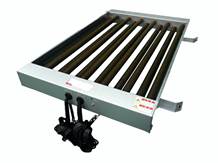

放熱フィンヒータ

放熱フィンにより、放熱効果が高く、

高効率で、大電力を省スペースで

熱交換できます。

カートリッジヒータ

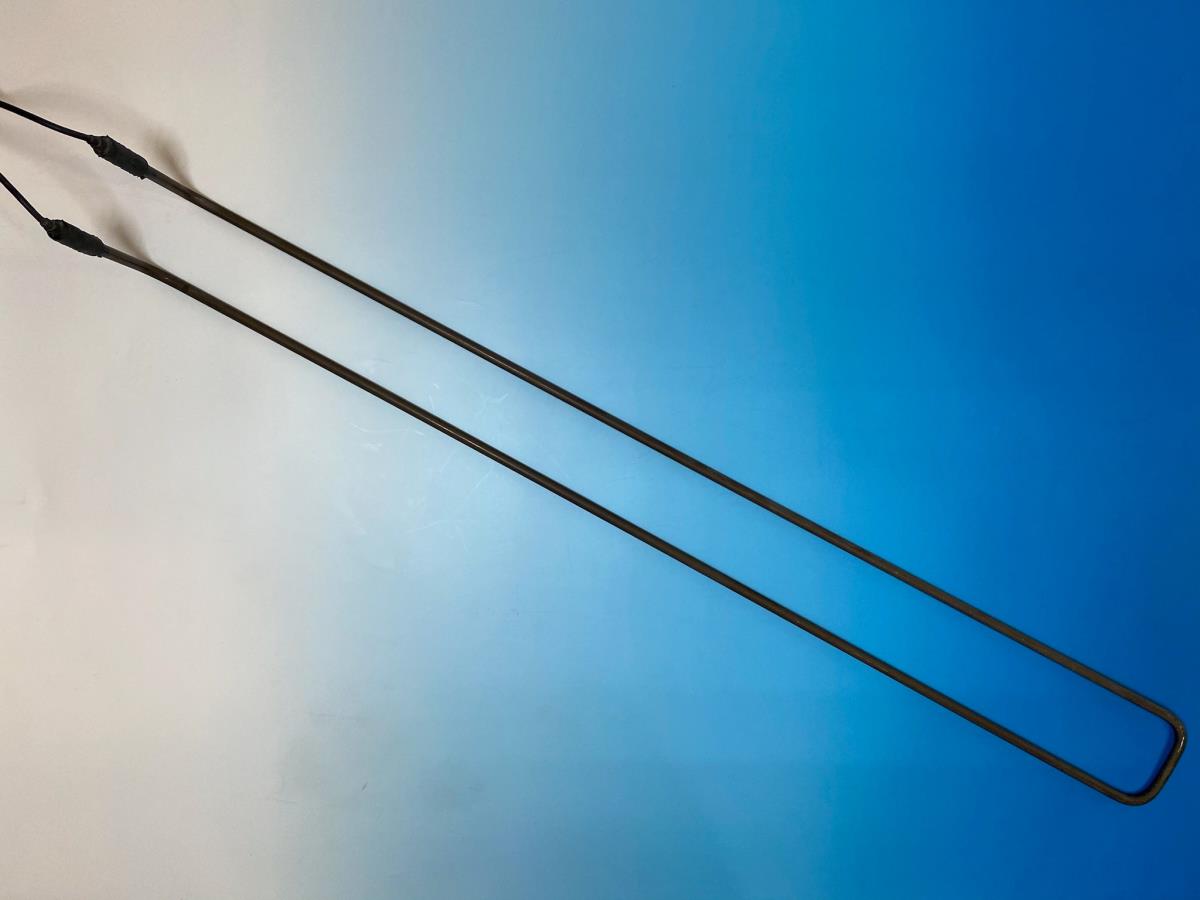

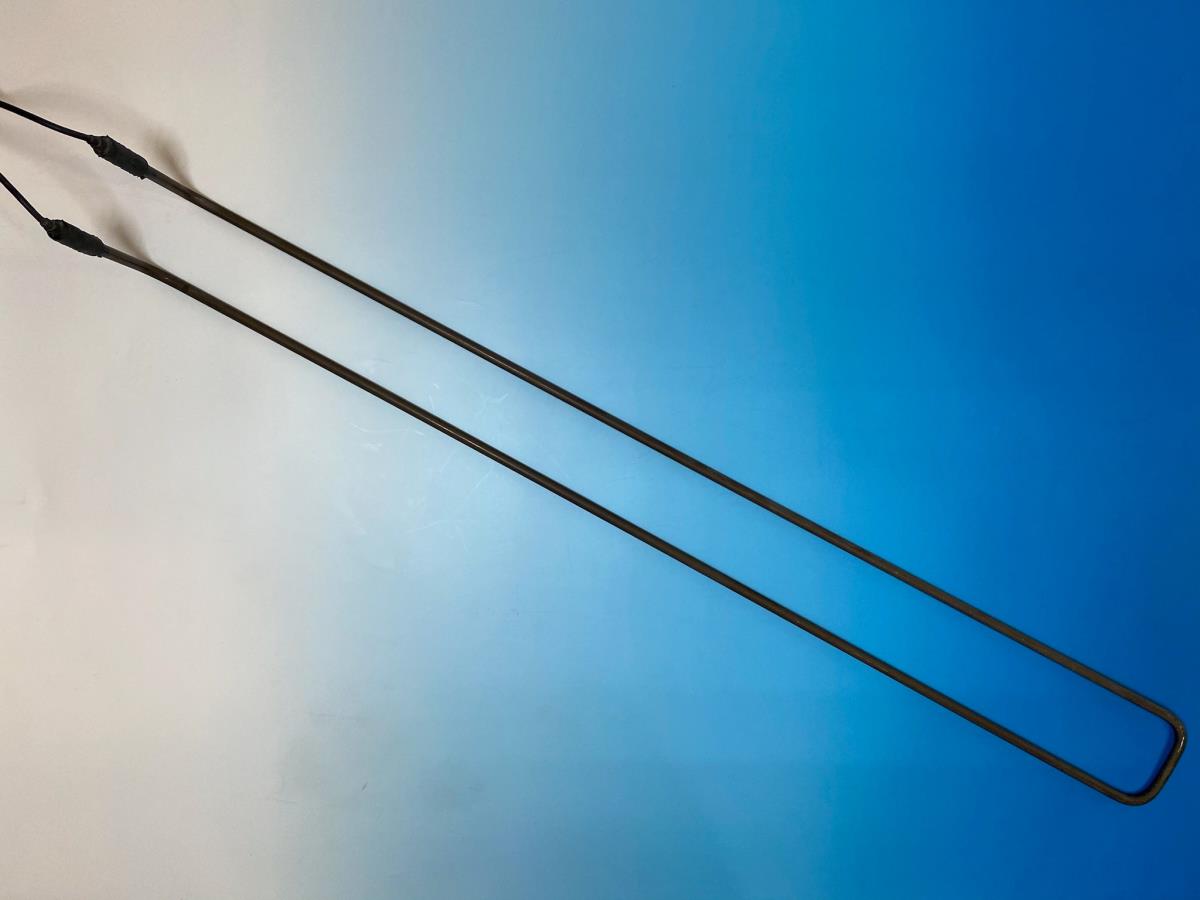

デフロストヒータ

冷凍,冷蔵庫及び冷凍,冷蔵ショーケースの除霜用ヒータに最適です。

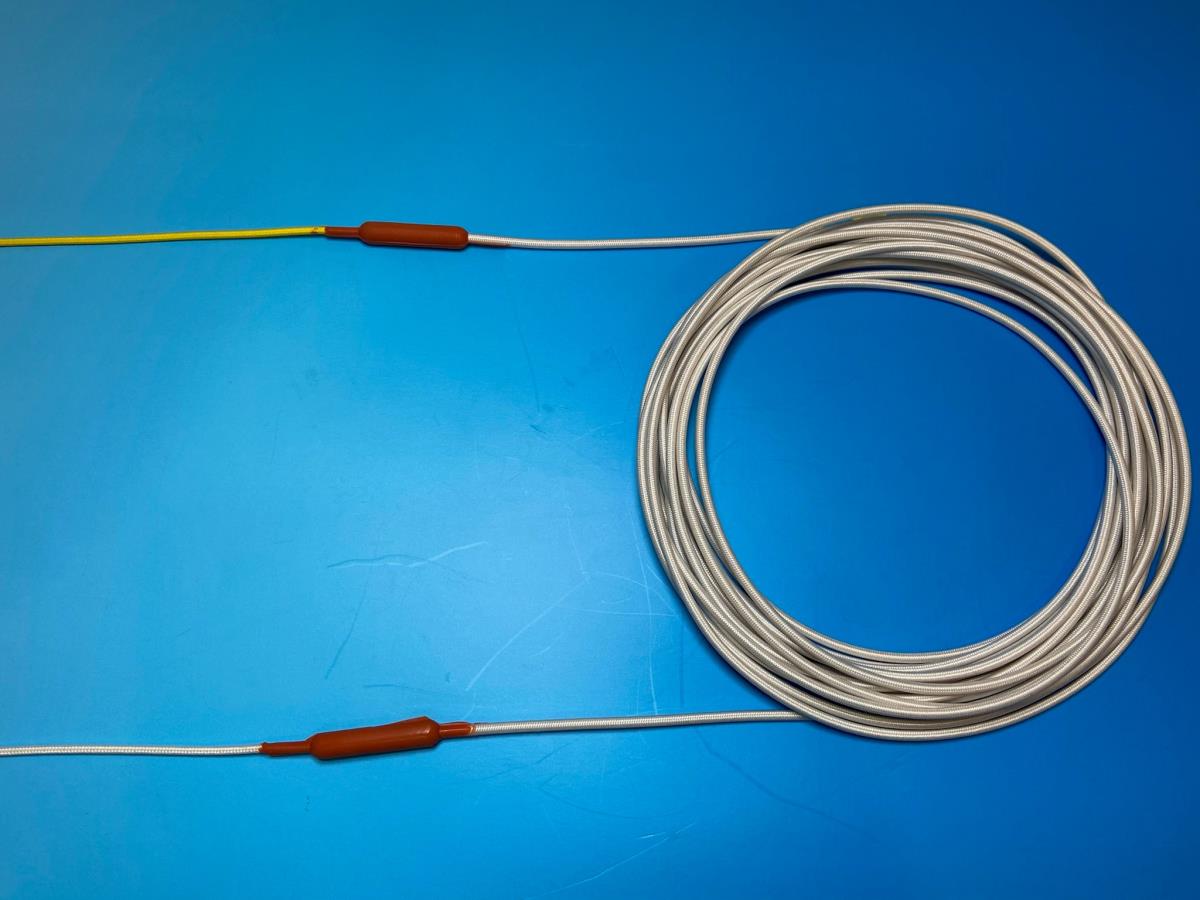

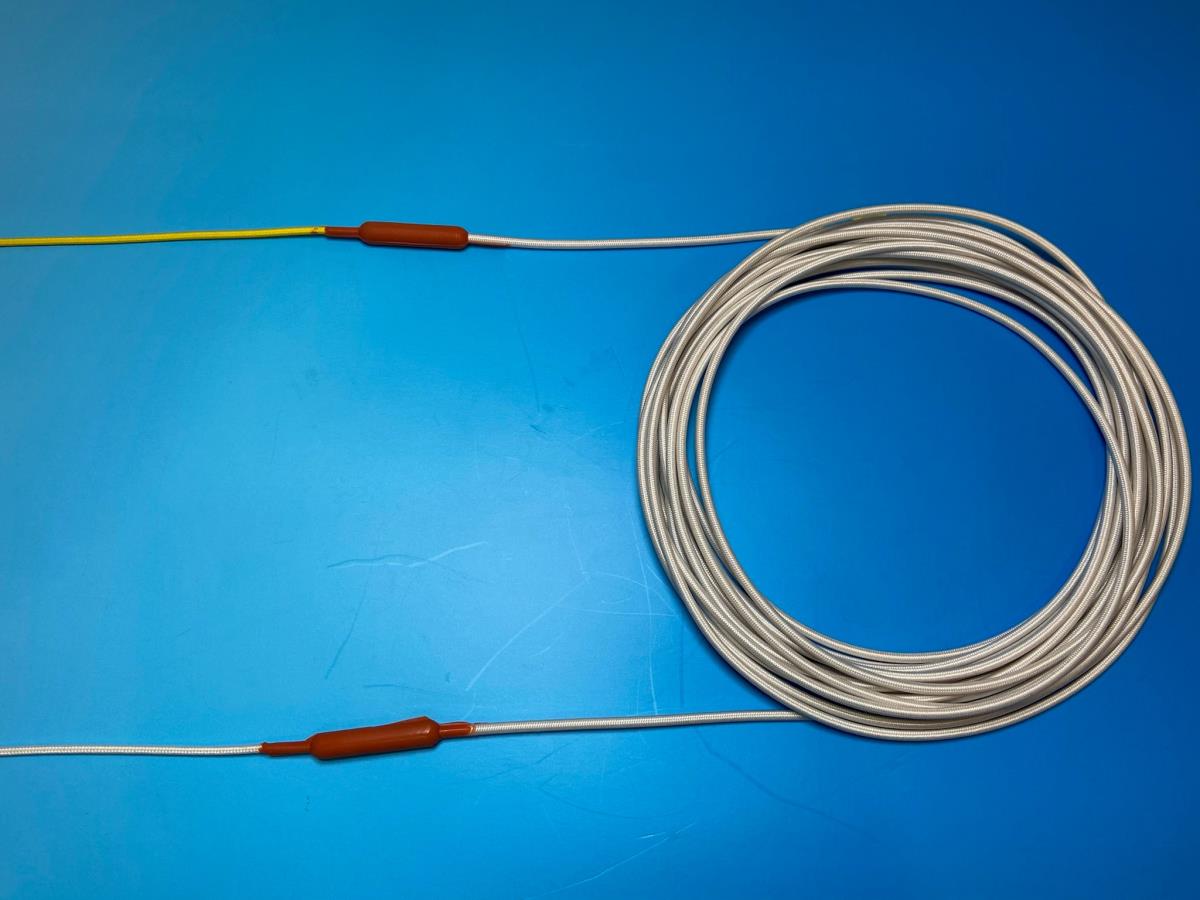

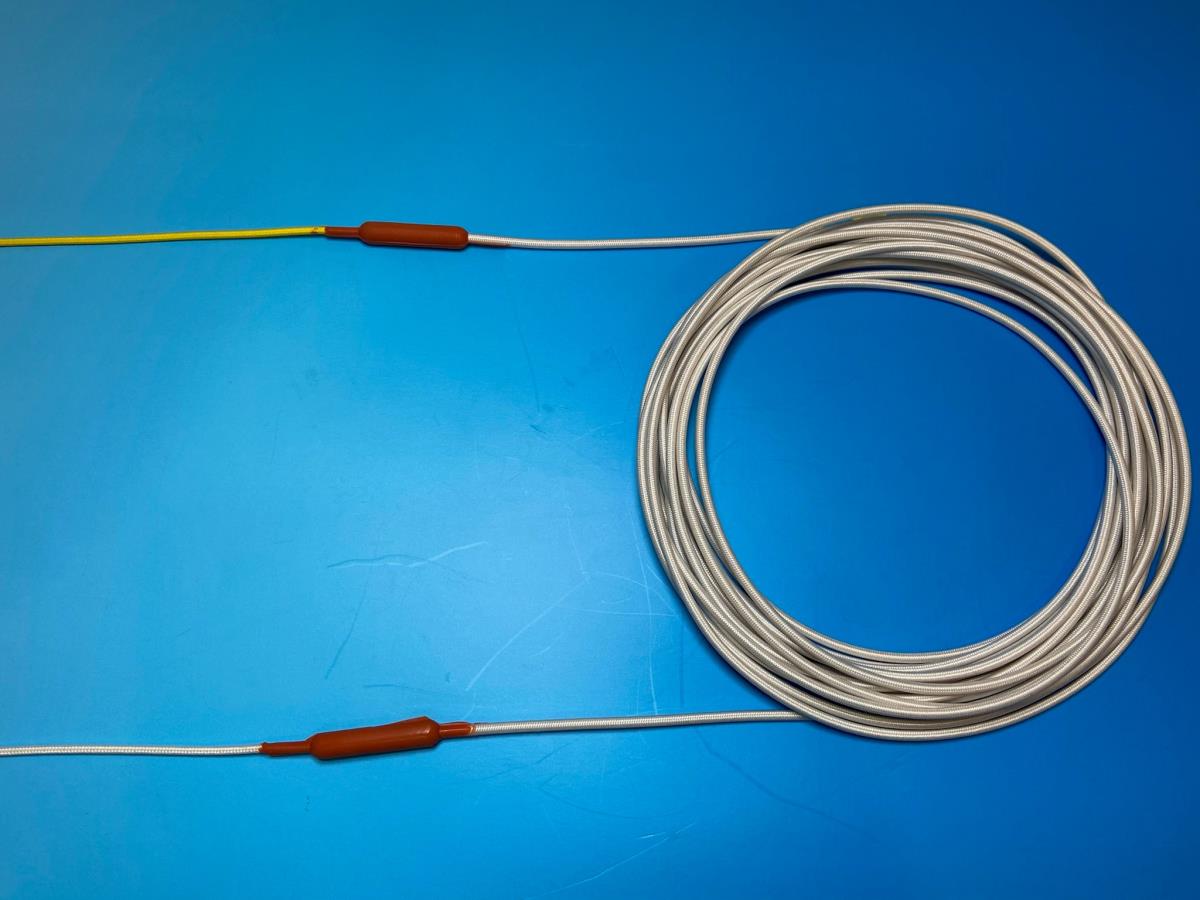

コードヒータ

業務用冷凍・冷蔵庫およびプレハブ冷凍・冷蔵庫のドアの凍結、結露防止として、また冷凍・冷蔵ショーケースの手摺の

凍結、結露防止にご利用いただけます。

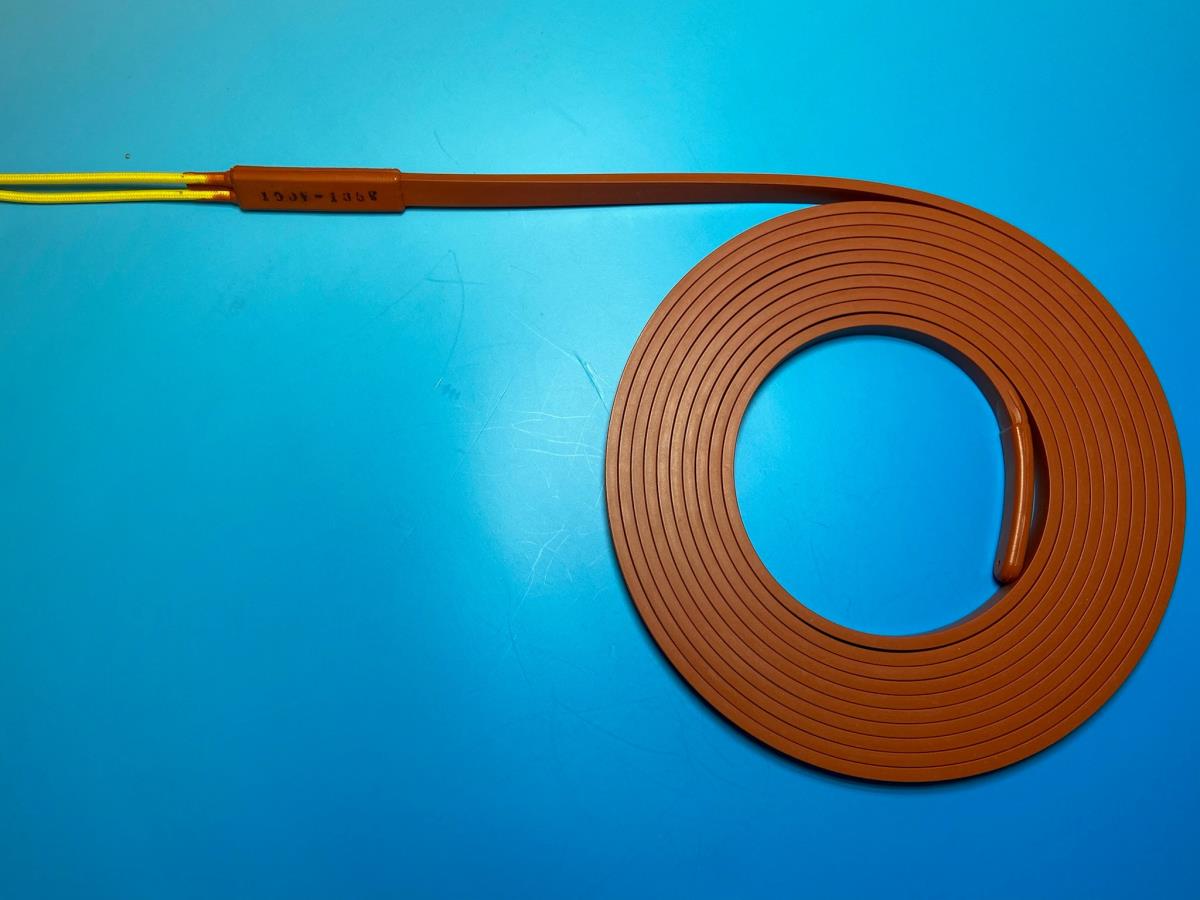

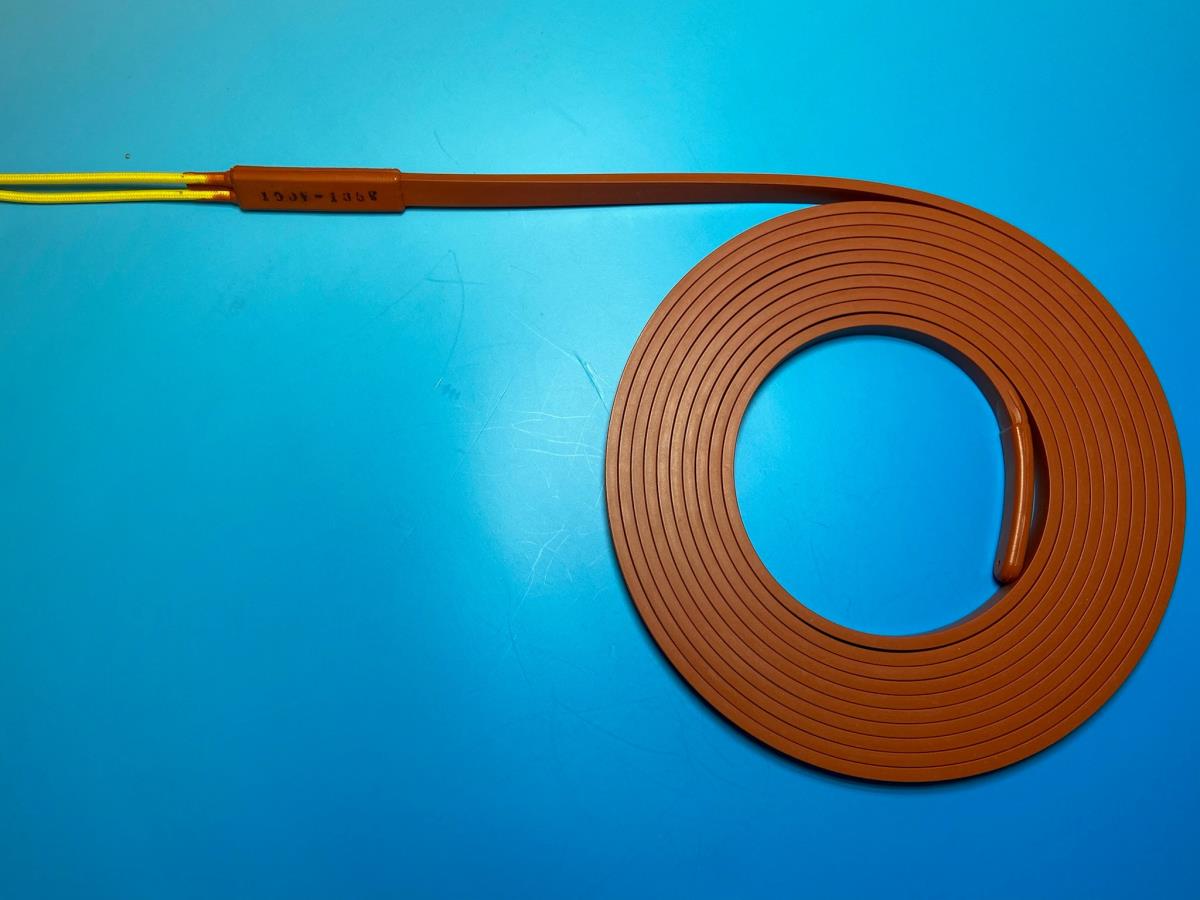

ベルトヒータ

ユニットクーラ、冷蔵、冷凍機器のドレン管の凍結防止や、又、配管の保温や加熱用としてご利用頂けます。

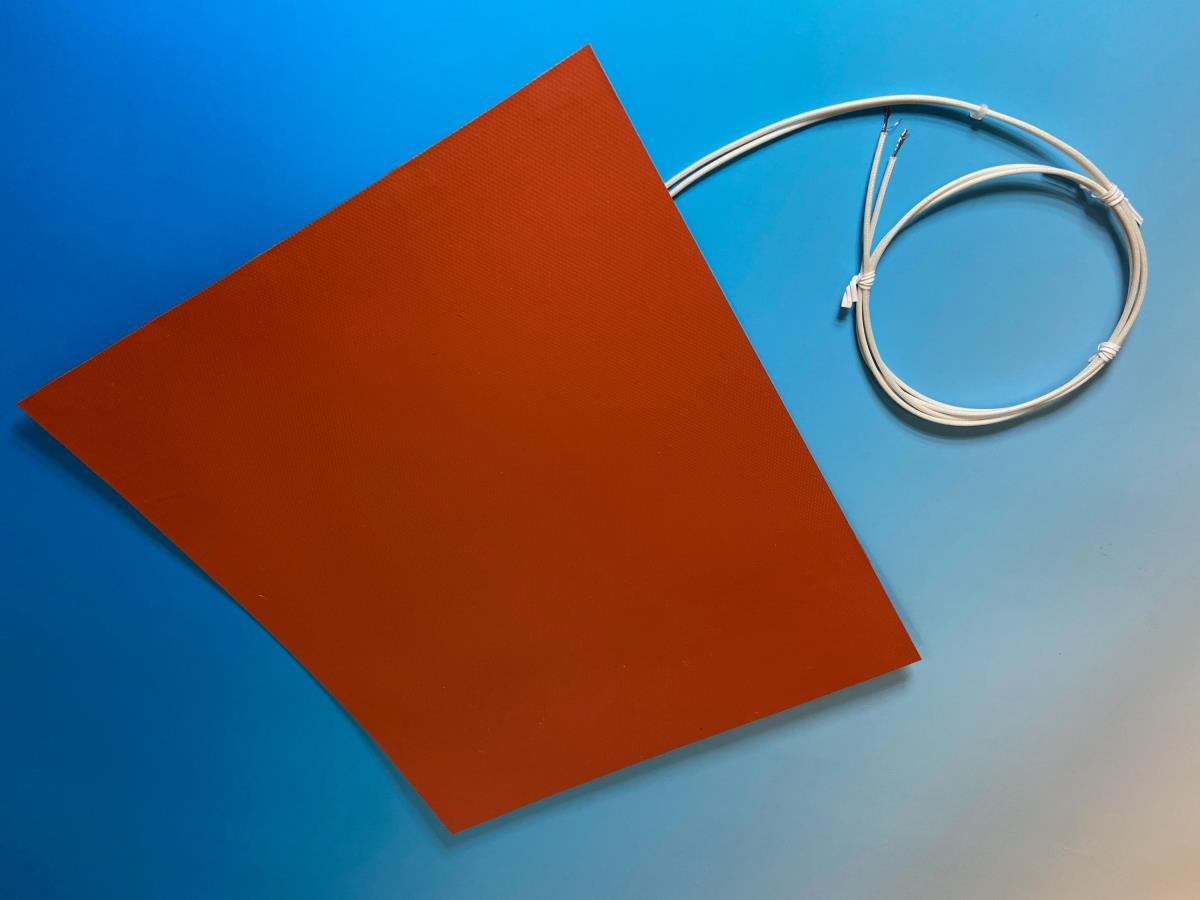

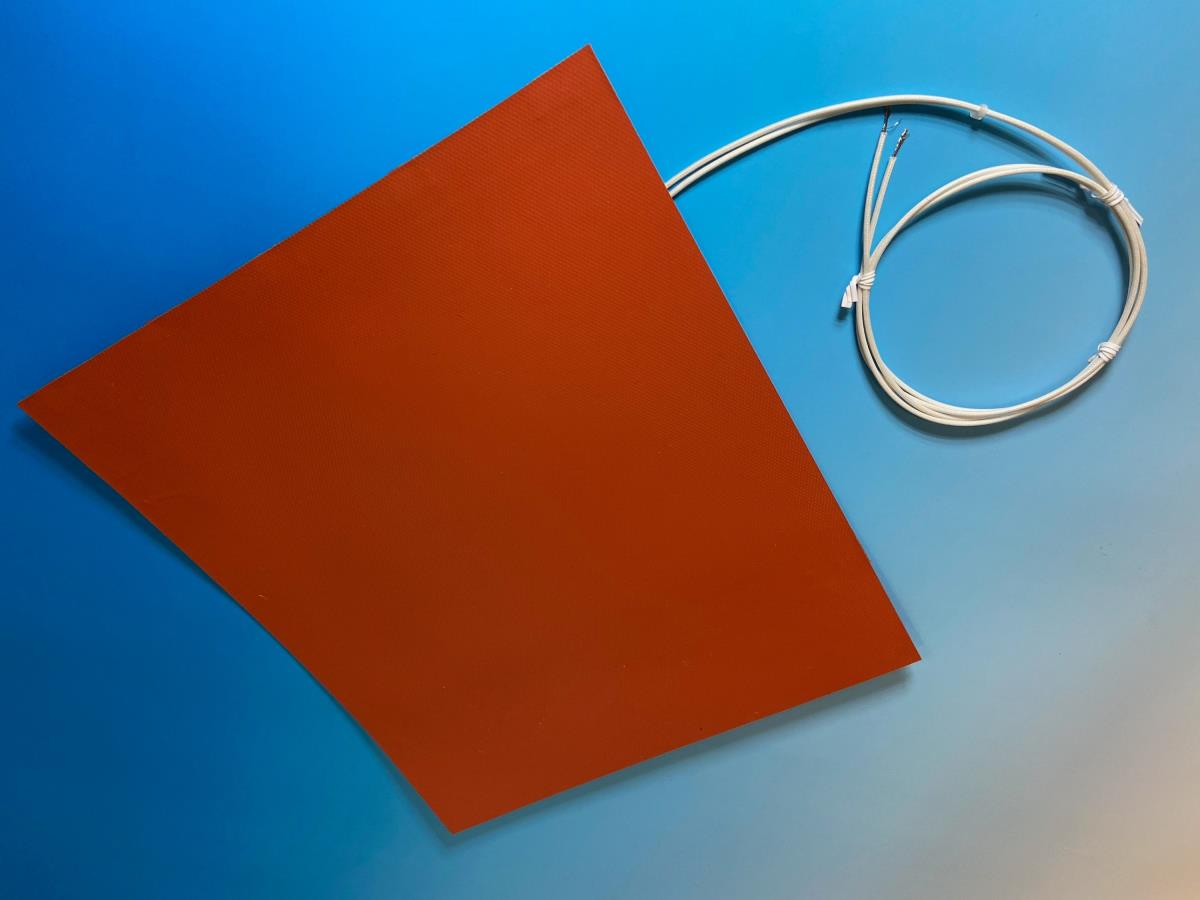

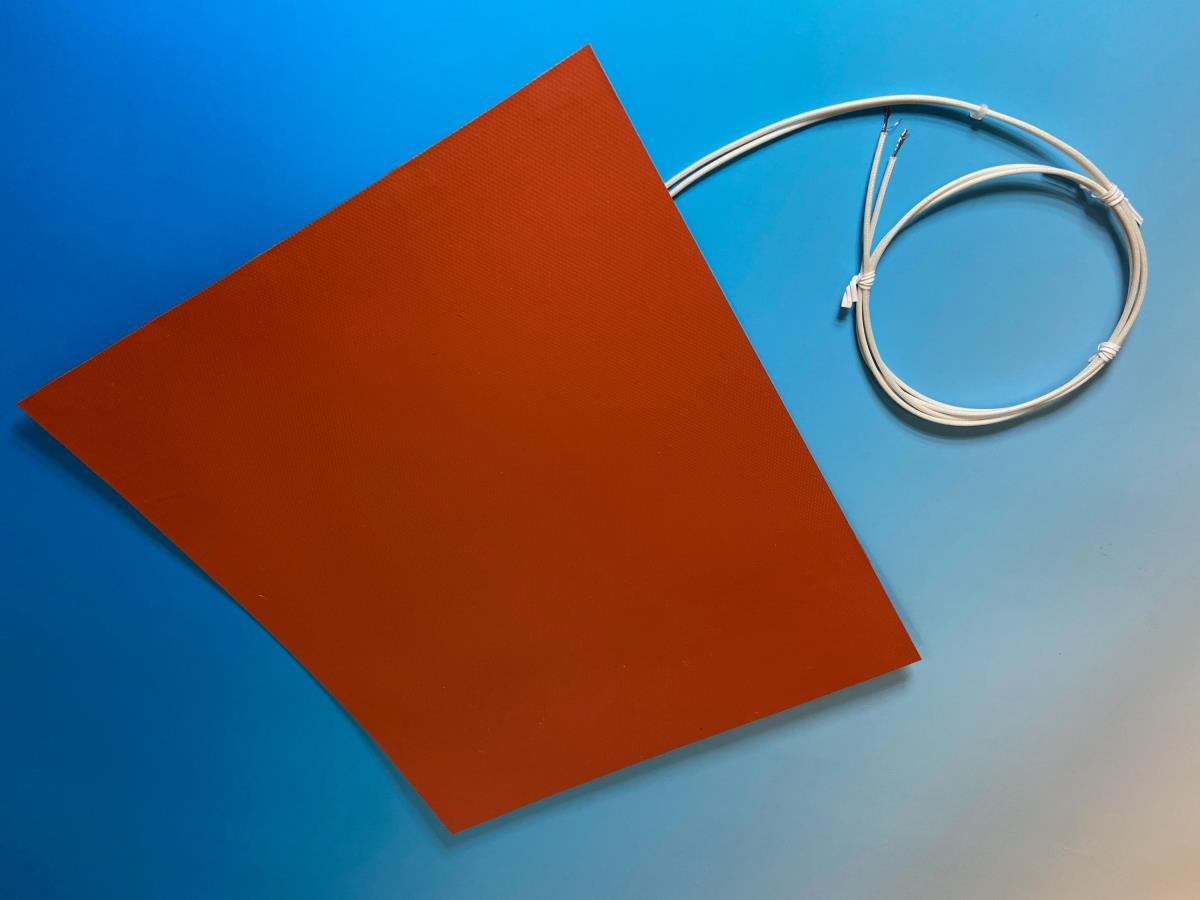

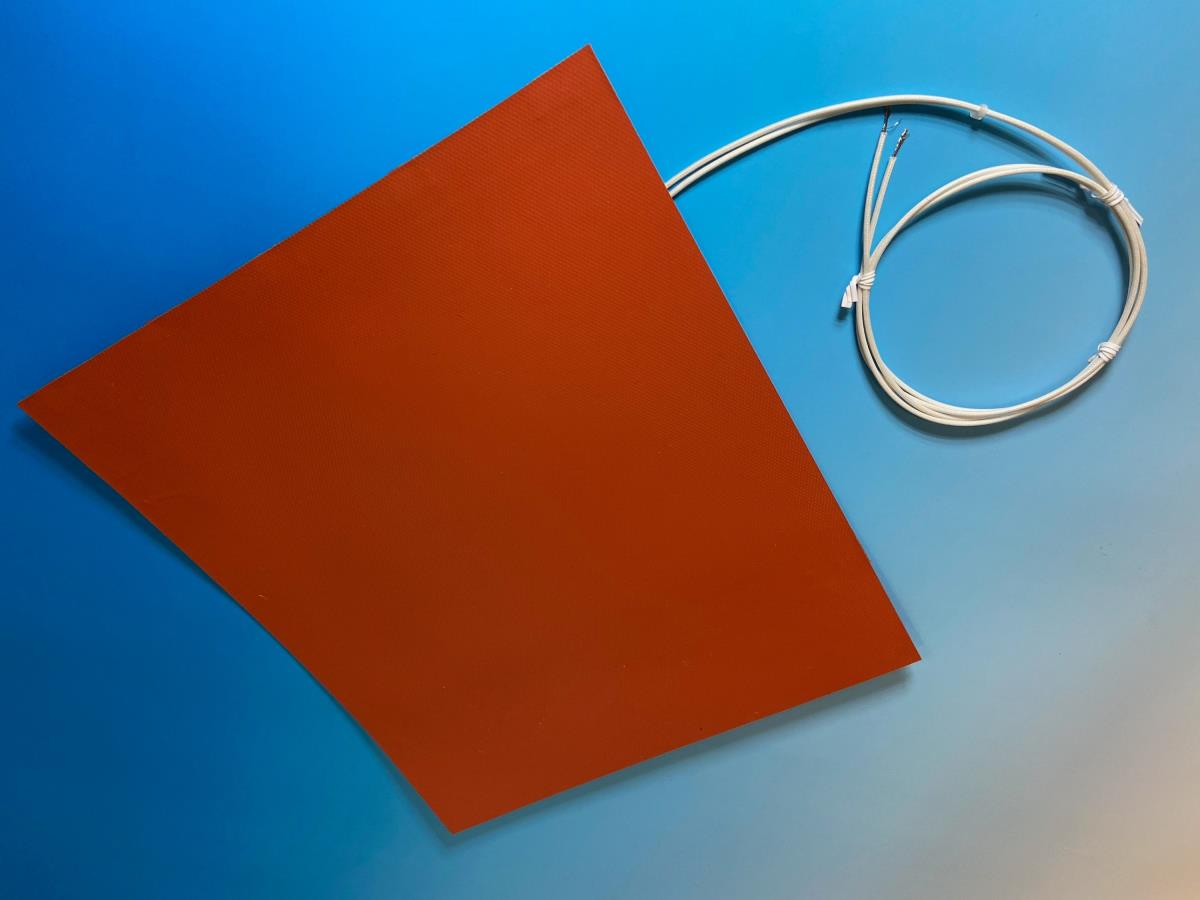

シリコンラバーヒータ

理化学機器、医療機器、理容機器、厨房機器等の水槽、油槽の保温、加熱に又、産業用機器の中、低温乾燥用に最適です。

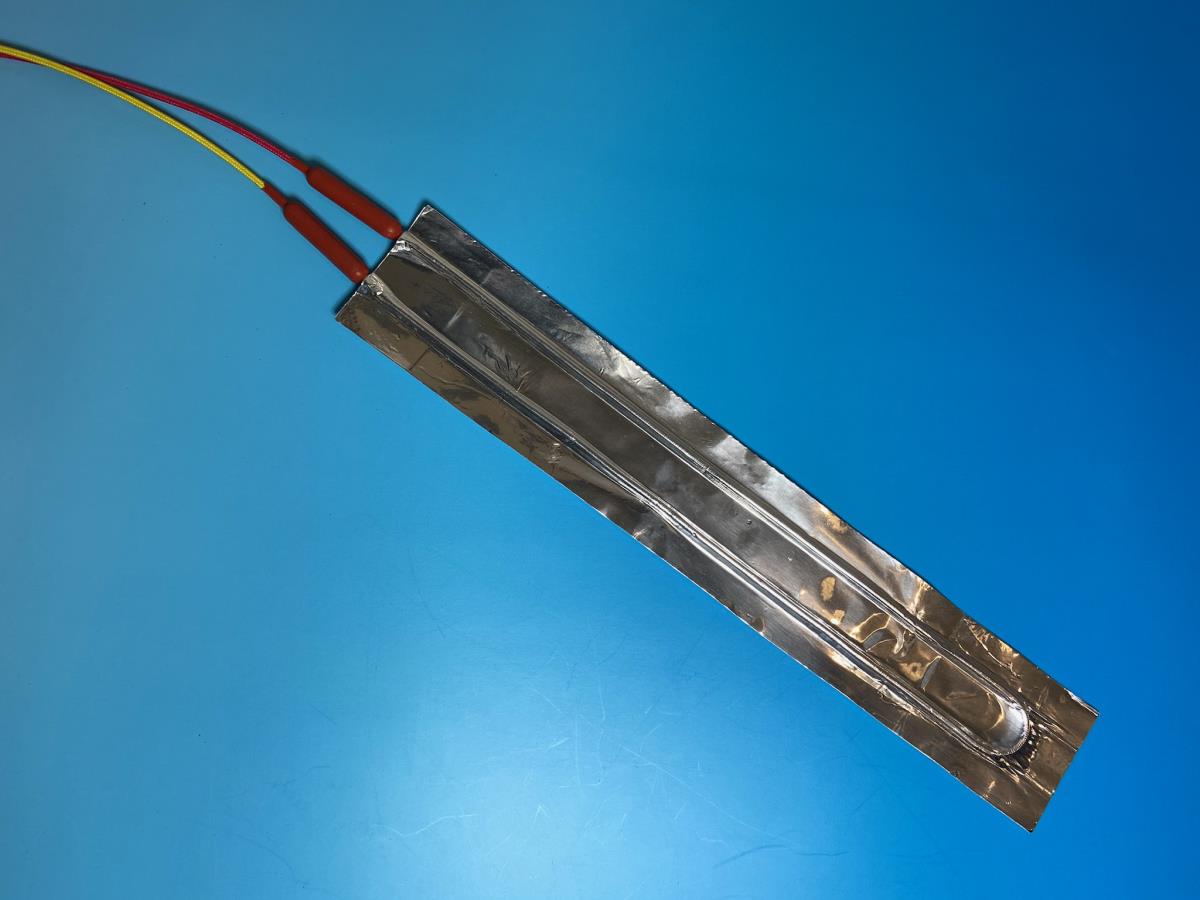

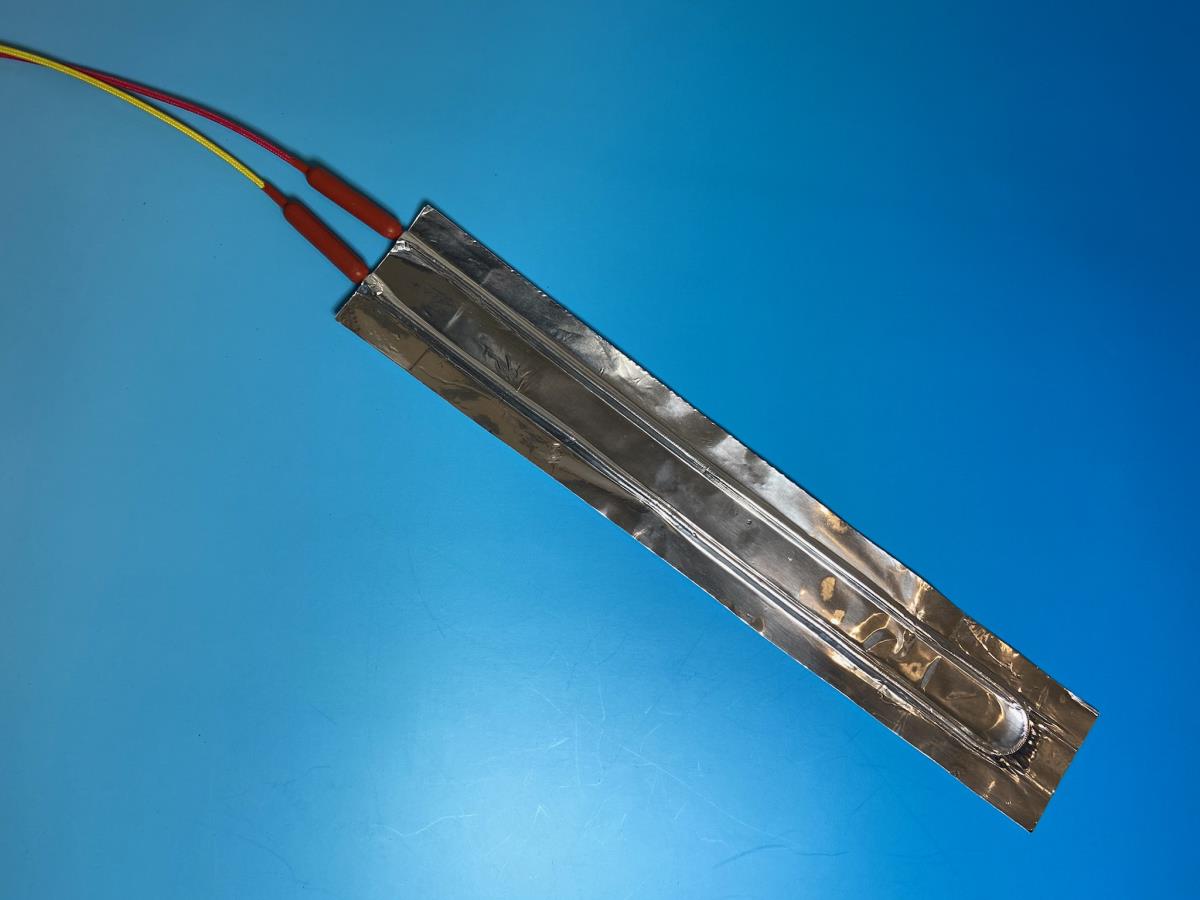

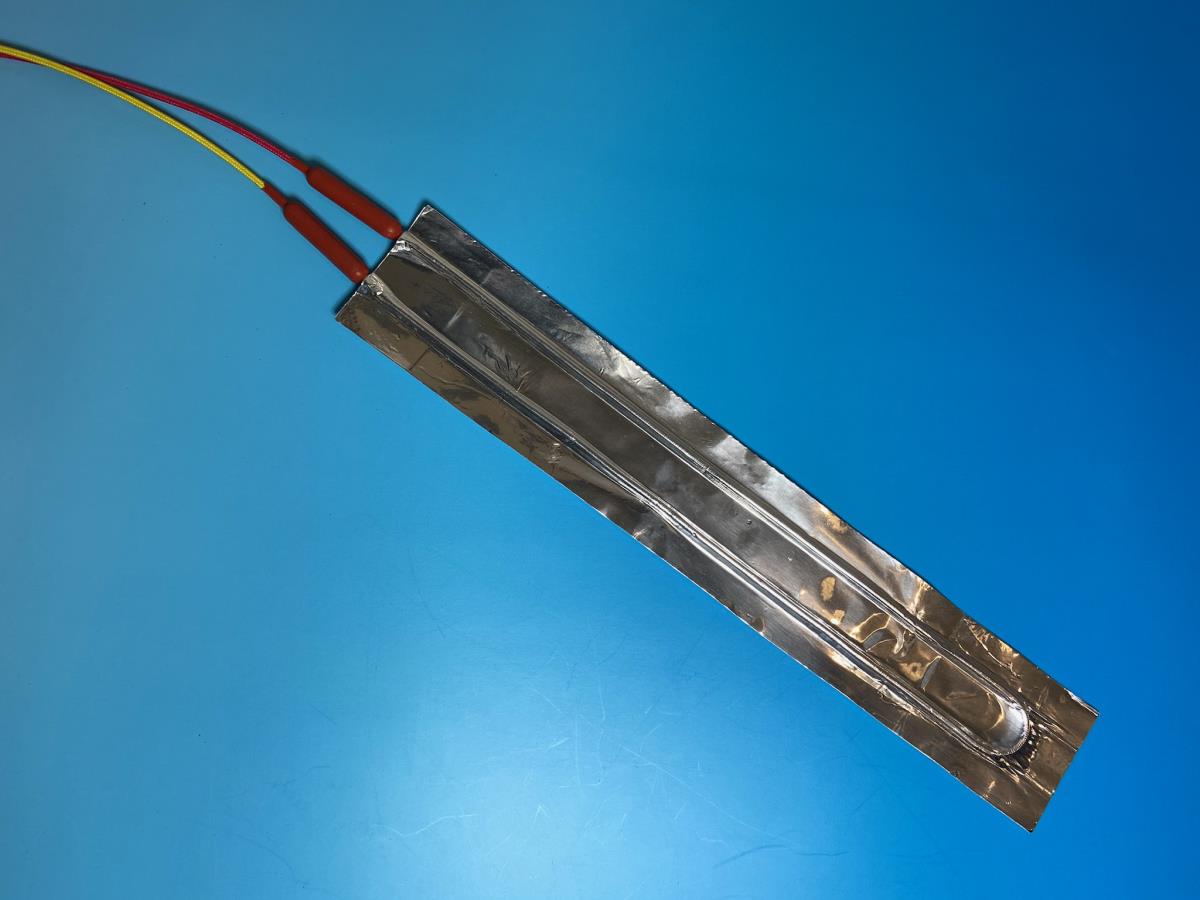

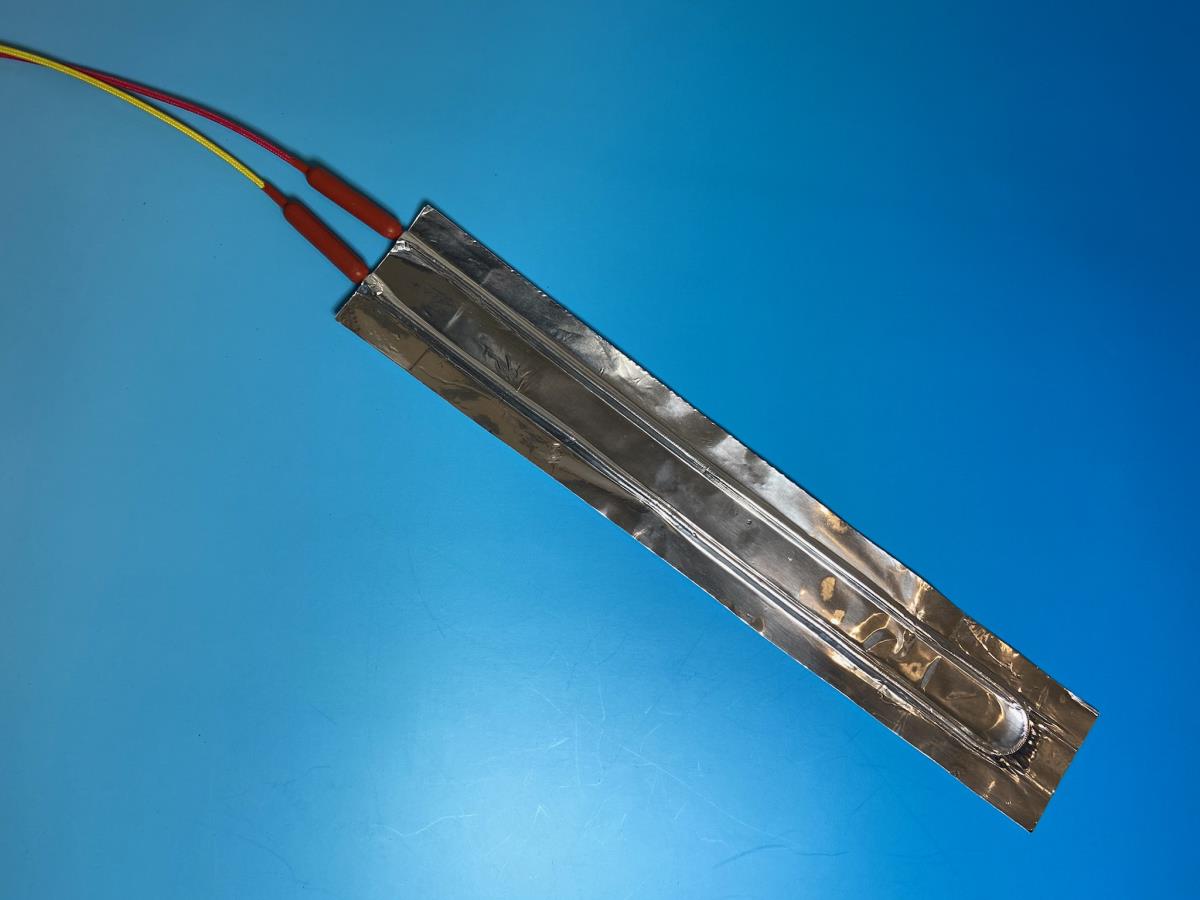

アルミ箔ヒータ

業務用冷凍、冷蔵庫のドレンパン凍結防止として、又厨房機器、理化学機器の保温として最適です。

液体加熱

・K型シーズヒータが主流で、水、油、トリクレン、薬液等に広く使用されます。

・投げ込み用ヒータ、プラグ、フランジヒータ等があります。

・保護管は、被加熱物の性質に合わせて、銅、ステンレス、インコーネル等を使用します。

ヒータエレメント

安全・クリーンで熱効率に優れた高絶縁シーズヒータです。

プラグヒータ

プラグヒータはタンク、槽、パイプラインの途中に直接ねじ込んで使用するもので、液体加熱に最適です。

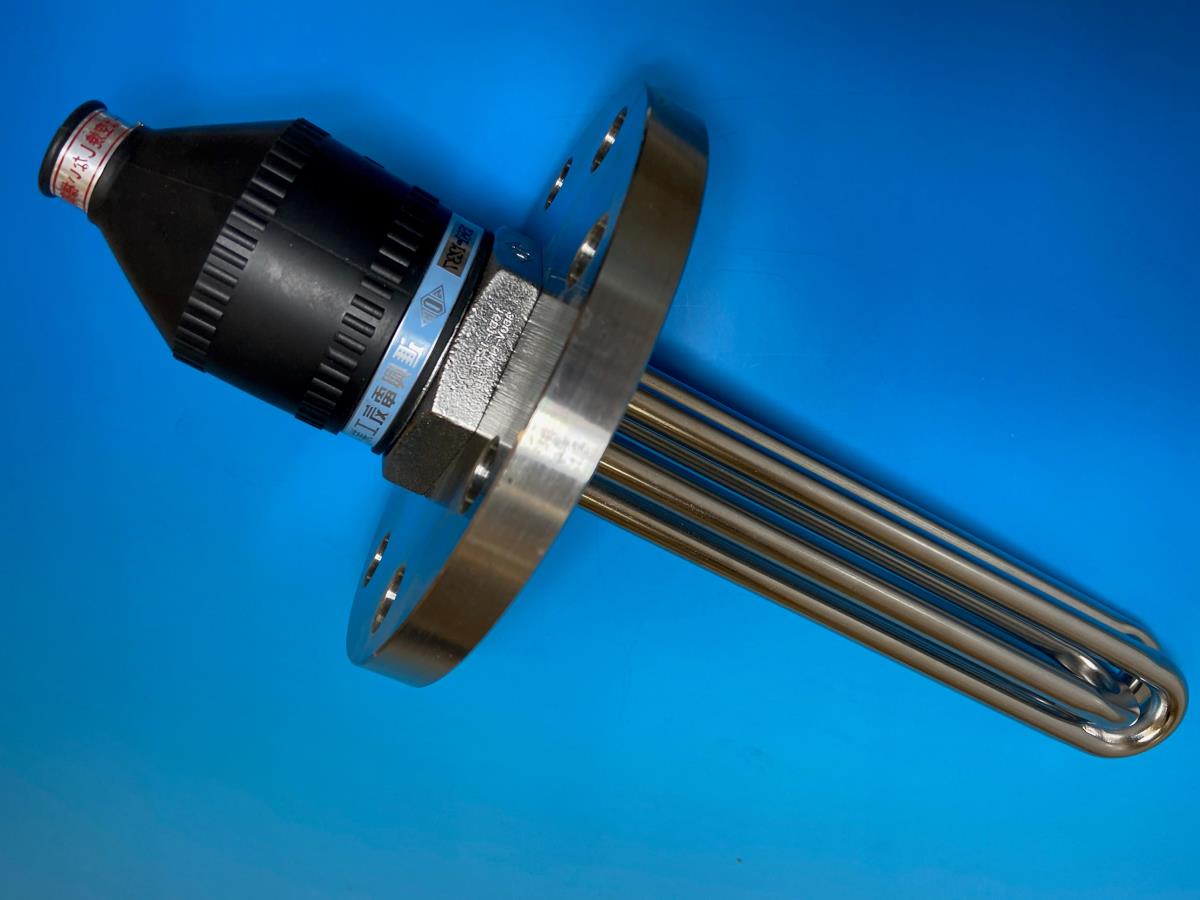

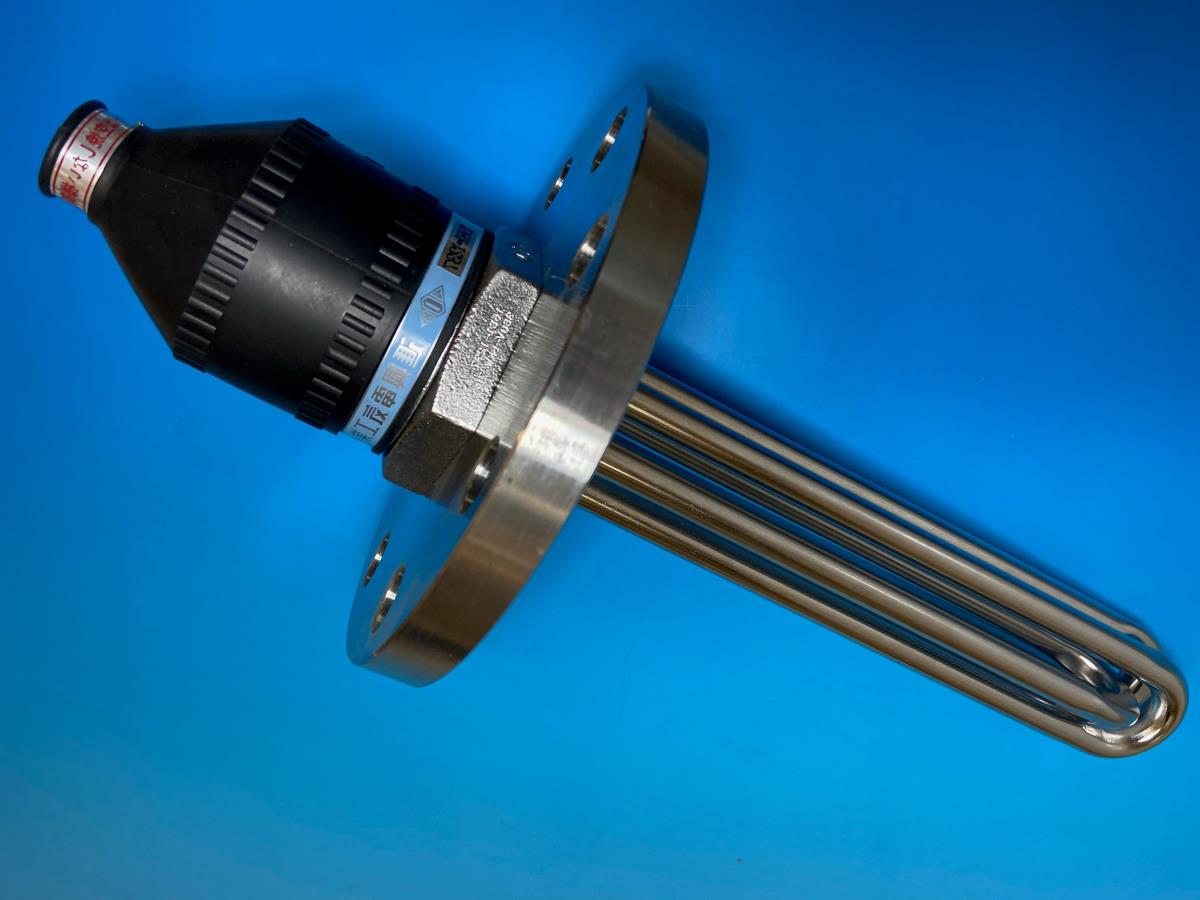

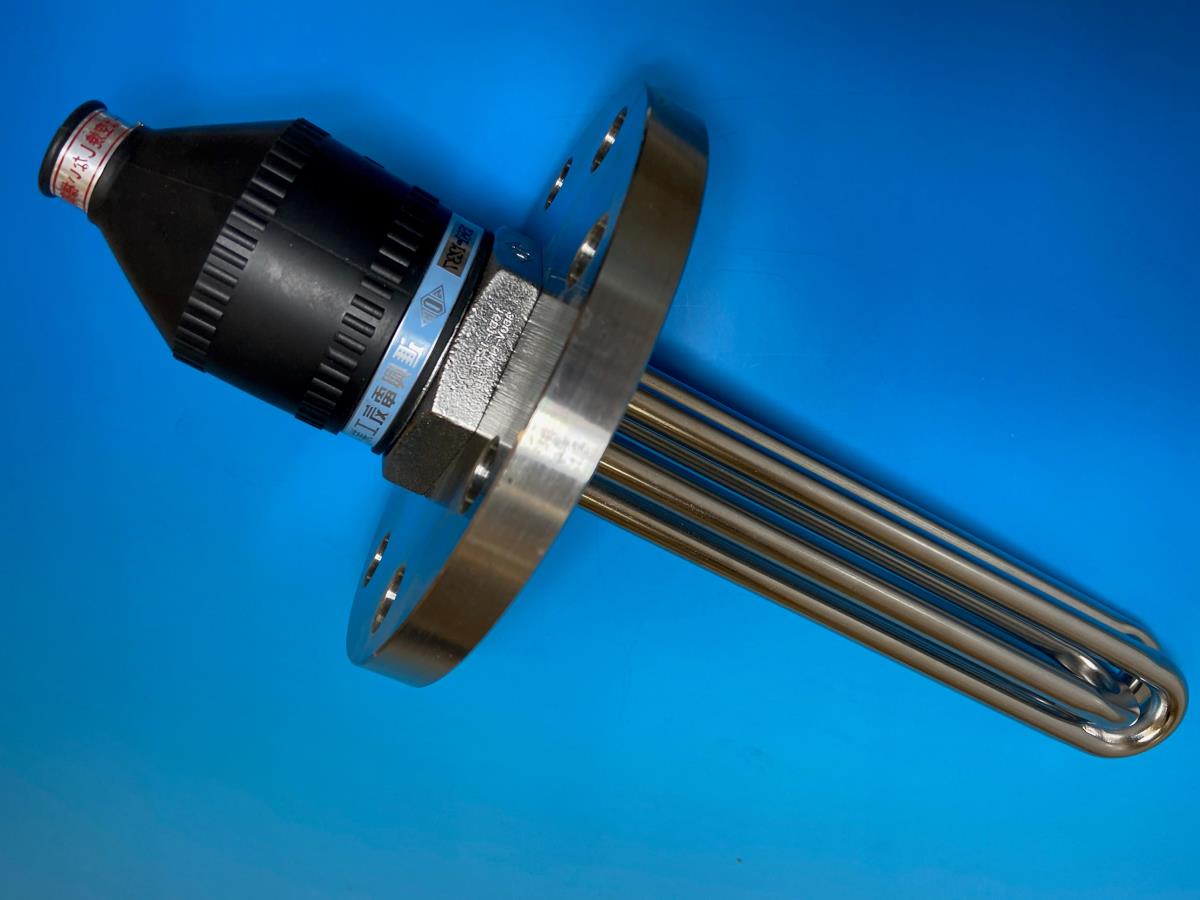

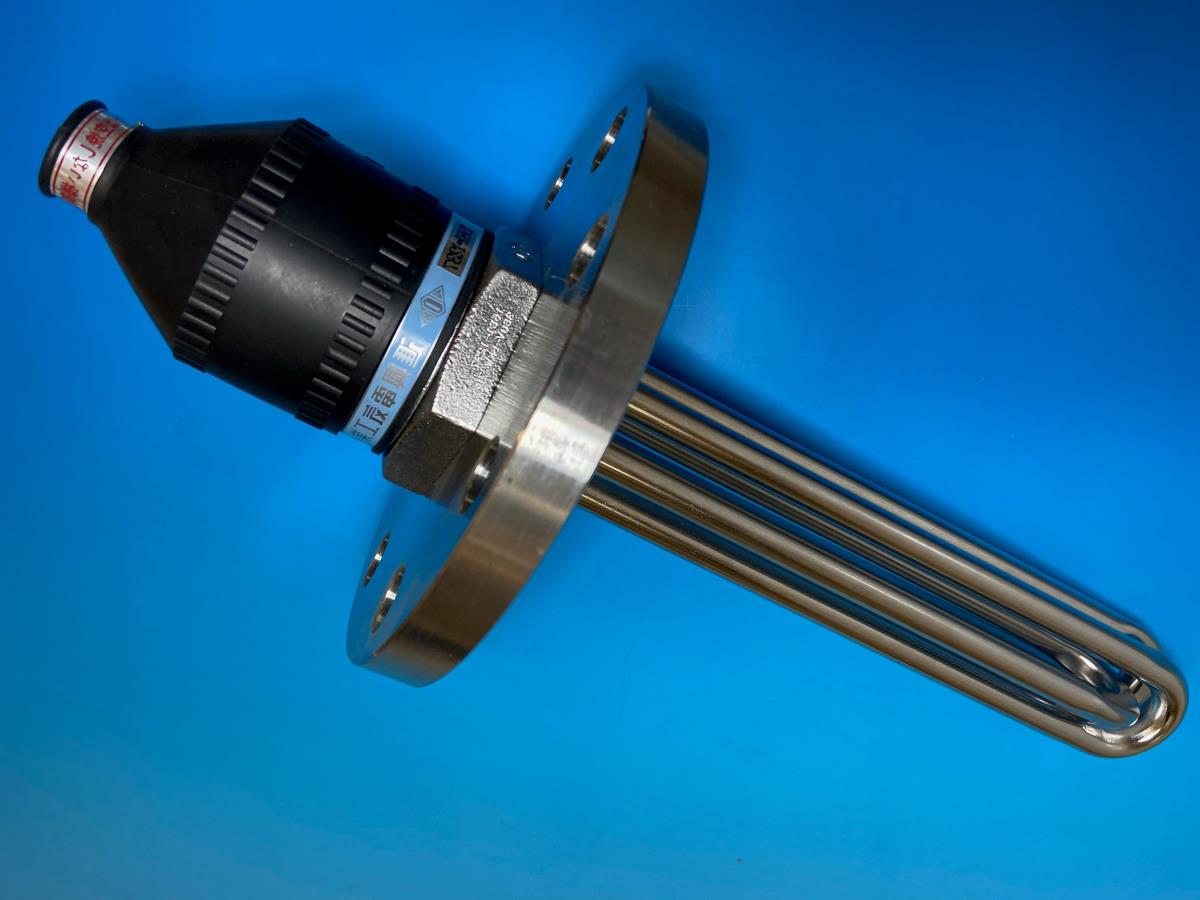

フランジヒータ

フランジヒータはタンク、槽、パイプラインの途中に直接取り付けて使用するもので、液体加熱に最適です。

投込みヒータ

投げ込みヒータはタンク・槽・パイプラインの途中に直接投入が可能で、槽・装置等の加工を必要とせず、様々な場所での設置・液体加熱が可能です。

カートリッジヒータ

空調用機器

極めて効率よく暖房でき、またヒータ本体は二重に絶縁し、かつ過熱防止器を取り付ける等、安全にも十分配慮しています。

ユニットヒータ

各社業務用のパッケージ型エアコン暖房用、または環境試験機等に最適です。

ダクトヒータ

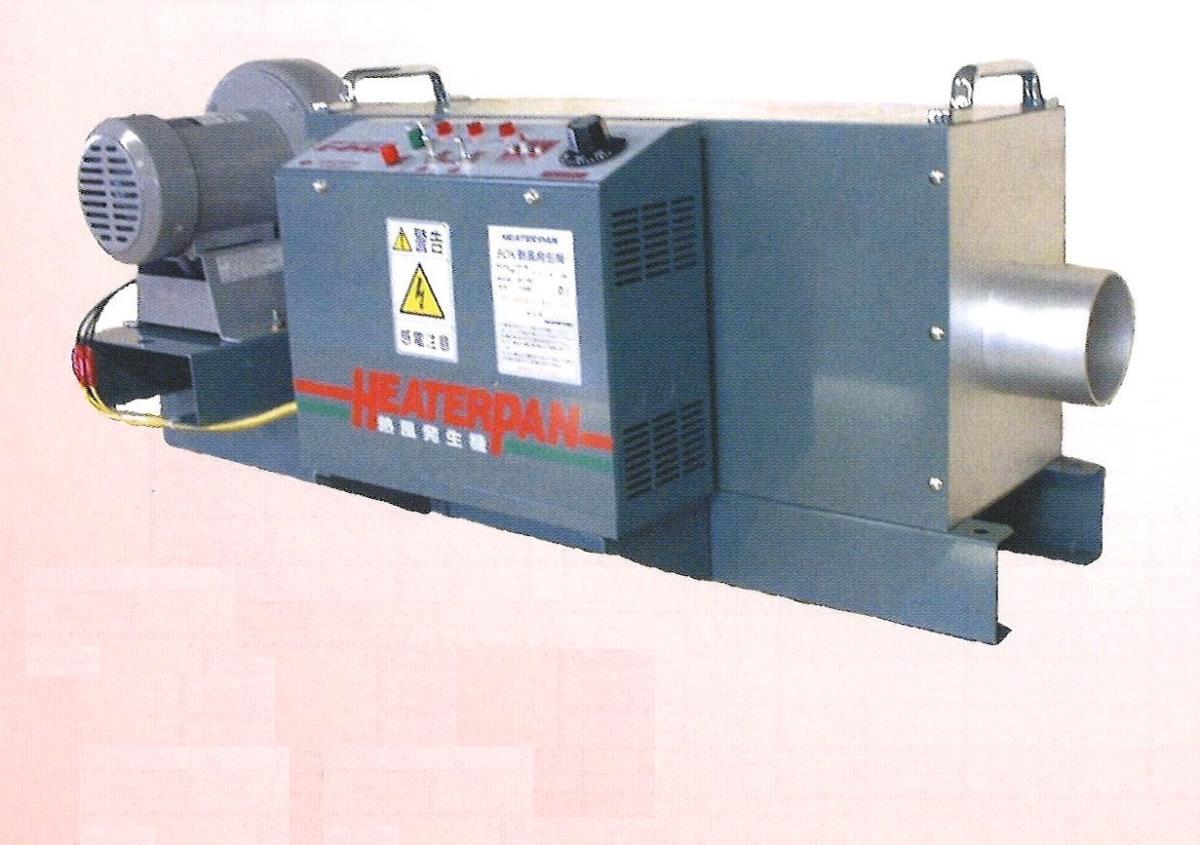

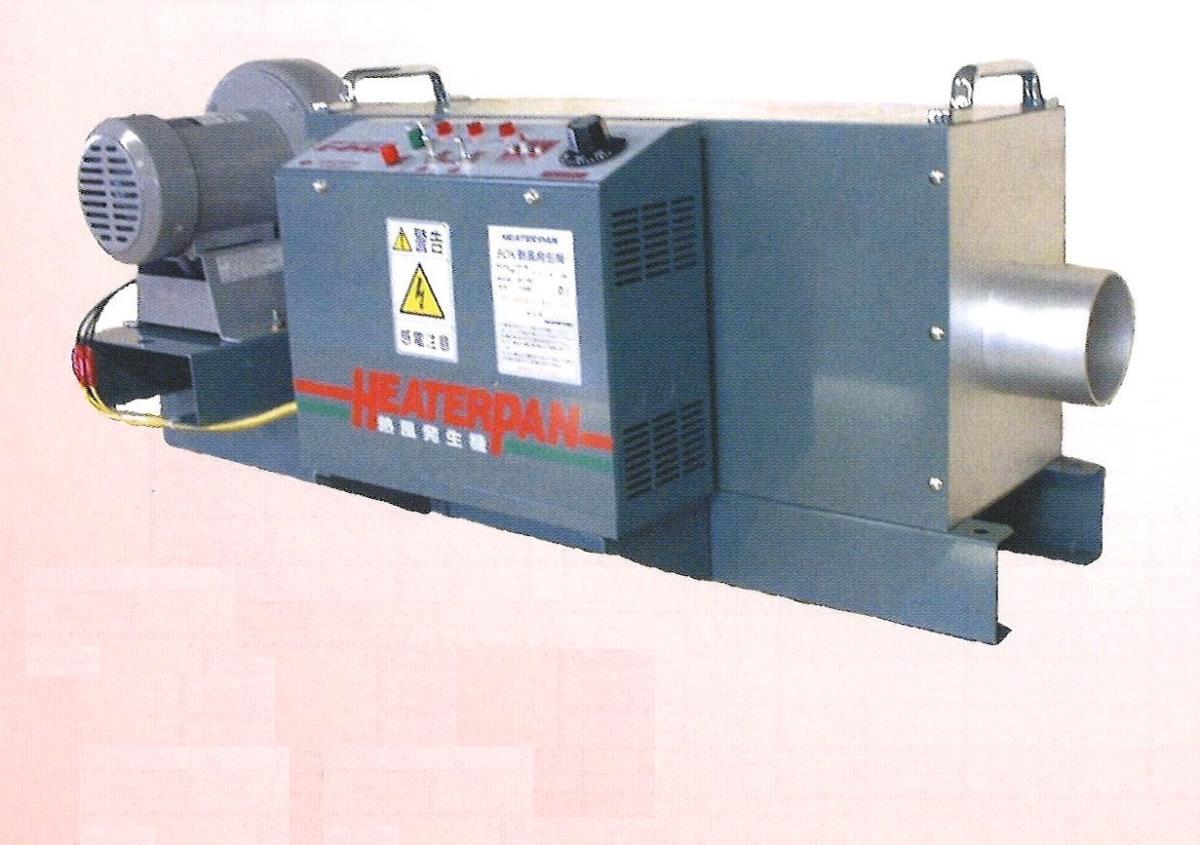

温風発生器

HJ/HK型:PID制御

PID制御方式+SSCにより高精度で安定した温度コントロールが可能となり、局所加熱、乾燥、暖房などの用途に最適です。

HH/HI型:ON・OFF制御 低コストタイプ

過電流を瞬時に遮断するノーヒューズブレーカー、運転スイッチ、加熱防止器等を装備し、キャピラリ式温度調整器により温度調整を行う熱風発生器です。

オプションパーツ

フレキダクト、配管用部材、送風機・フィルター関連など、用途に適した部材を取り揃えています。

CELS型:PID制御

制御盤が組み込まれたコンパクト設計で、手元のコントロールボックスにより安定した温度コントロールが可能です。

CEL型:制御なし

天吊り型電気ヒータで床面積が有効利用可能な暖房機で、自社で制御される仕様の操作盤無しタイプとなります。

応用機器

大容量、特殊設計、各種公官庁製品の対応が可能です。

大型熱風発生器

ダクトに組み込んでの暖房用、乾燥用、熱処理用として等、多彩な熱源として使用できます。

純粋専用温水器

工業用純水専用の温水機は大変高価につきますが弊社では総合技術力を駆使して安価で能率よく使用勝手の良い温水機の開発に成功いたしました。

サーキュレーションヒータ

パイプやフランジを接合したシェルを用いて内部の液体・気体を流動循環させ効率良く直接加熱するヒータです。

ボイラー規格ヒータ

労働安全衛生法 第42条に基づき、

ボイラー構造規格・第1種圧力容器構造規格・第2種圧力容器構造規格

各種設計・製作対応しています。

スペースヒータ

配電盤、制御盤の寒冷対策に最適なコンパクトヒータとなります。

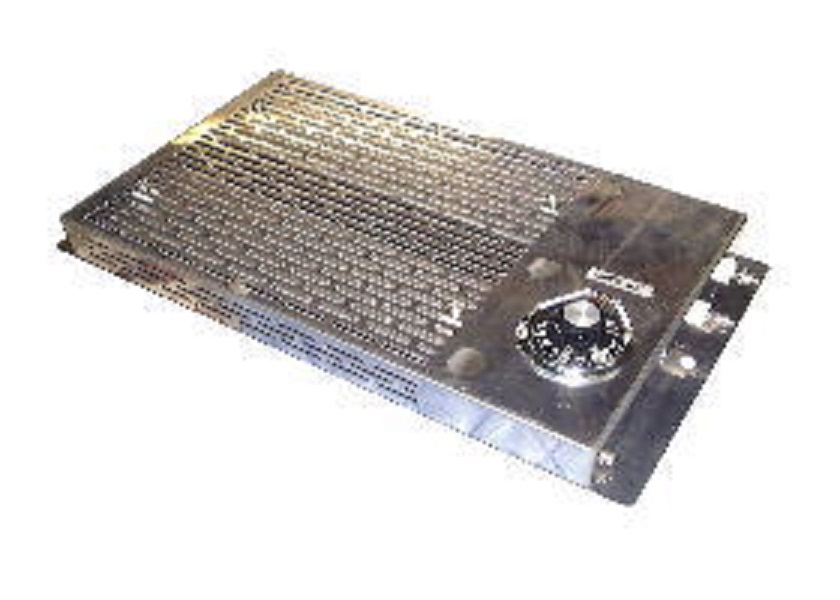

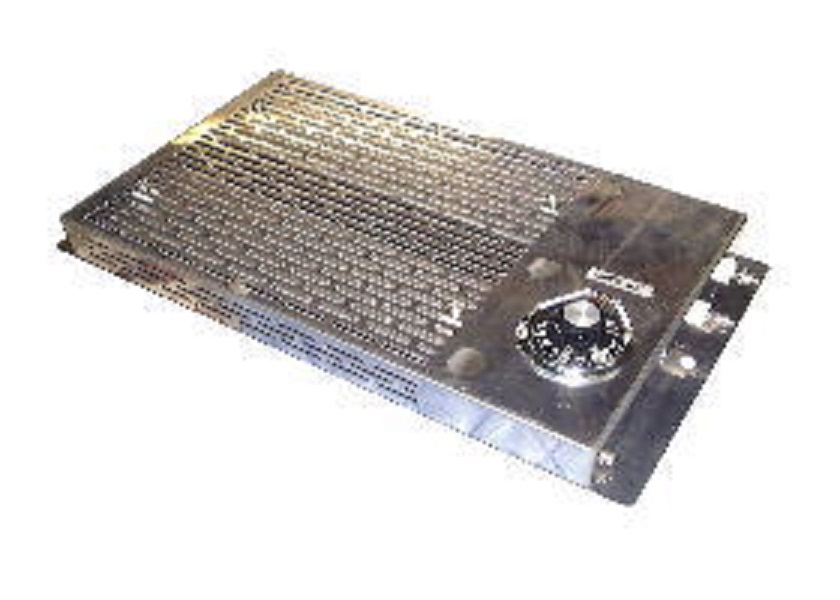

パン型加湿器

エアコン用電気ヒータと併用して使用、冬季暖房による乾燥空気に適度の湿気を加えます。

車両用ヒータ

車両等の暖房用ヒータで、自然対流により均一な加熱をいたします。

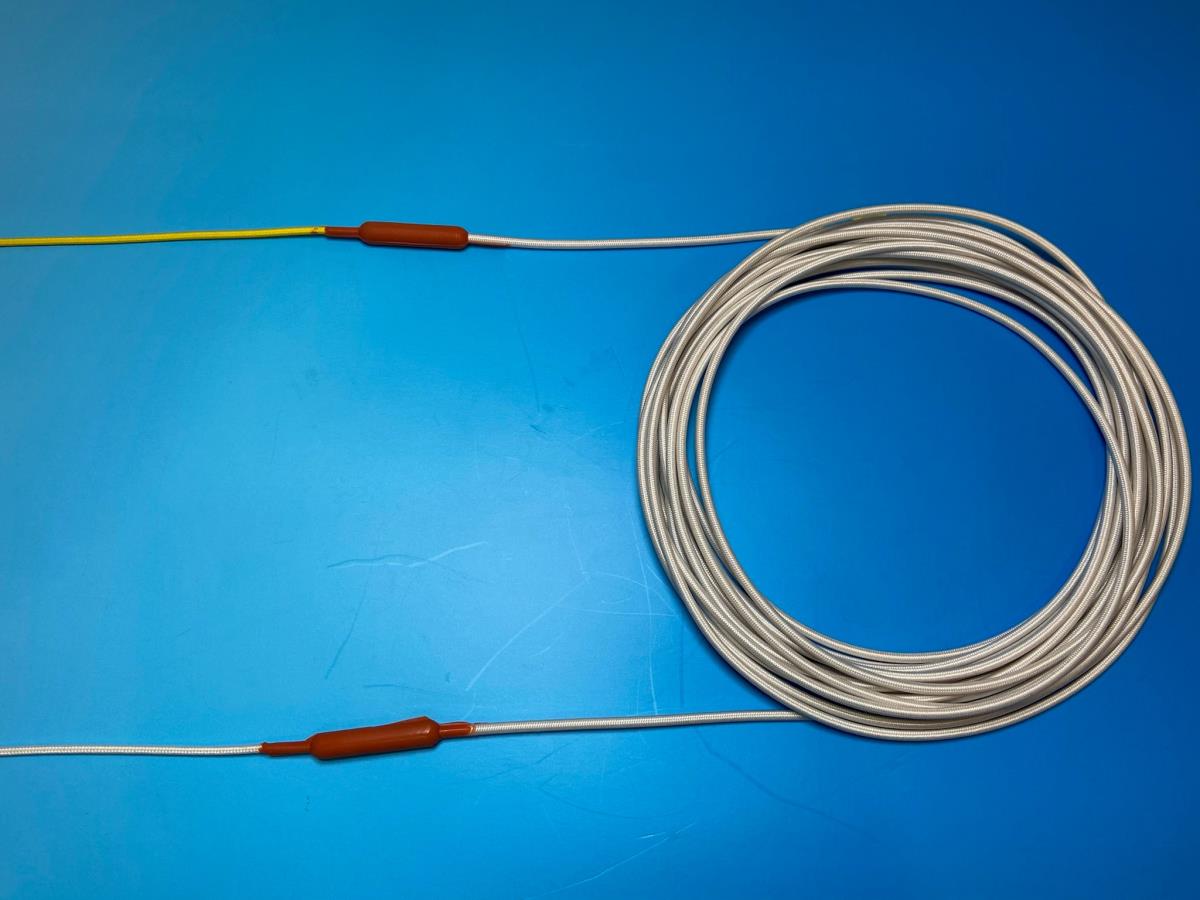

オートトレースヒータ

オートトレースはサーモスタットを使用しなくても異常加熱したり、焼き切れたりしない自己制御ヒータです。現場で必要な長さに切って使用することもできます。

配電盤・制御盤

最新の技術を駆使し、省電力、省エネルギー、そして合理化した機構になっております。

商品から探す

ヒータエレメント

安全・クリーンで熱効率に優れた高絶縁シーズヒータです。

放熱フィンヒータ

放熱フィンにより、放熱効果が高く、高効率で、大電力を省スペースで熱交換できます。

プラグヒータ

プラグヒータはタンク、槽、パイプラインの途中に直接ねじ込んで使用するもので、液体加熱に最適です。

フランジヒータ

フランジヒータはタンク、槽、パイプラインの途中に直接取り付けて使用するもので、液体加熱に最適です。

投込みヒータ

投げ込みヒータはタンク・槽・

パイプラインの途中に直接投入が可能で、槽・装置等の加工を必要とせず、様々な場所での設置・液体加熱が可能です。

カートリッジヒータ

デフロストヒータ

冷凍,冷蔵庫及び冷凍,冷蔵ショーケースの除霜用ヒータに最適です。

コードヒータ

業務用冷凍・冷蔵庫、プレハブ冷凍・

冷蔵庫のドアの凍結、結露防止として、また冷凍・冷蔵ショーケースの手摺の

凍結、結露防止にご利用いただけます。

ベルトヒータ

ユニットクーラ、冷蔵、冷凍機器の

ドレン管の凍結防止や、又、配管の保温や加熱用としてご利用頂けます。

シリコンラバーヒータ

理化学機器、医療機器、理容機器、厨房機器等の水槽、油槽の保温、加熱に又、産業用機器の中、低温乾燥用に最適です。

アルミ箔ヒータ

業務用冷凍、冷蔵庫のドレンパン凍結

防止として、又厨房機器、理化学機器の保温として最適です。

空調用機器

極めて効率よく暖房でき、またヒータ

本体は二重に絶縁し、かつ過熱防止器を取り付ける等、安全にも十分配慮しています。

熱風発生器

天吊型ファンヒータ

応用機器類

大容量、特殊設計、各種公官庁製品の

対応が可能です。

RECRUIT

採用情報

一緒に働いてくれるスタッフを募集します!

福利厚生が充実していることもあり、社員ひとりひとりに合ったスタイルで働くことが可能です。出勤日数の相談も可能ですので、まずはお気軽にお問い合わせください。

BUSINESS

企業様に向けて

主な事業内容、お客様の流れなどのご紹介

お取引が初めてのお客様、下請けを希望されるお客様に向けた案内をします。ご不明点等ございましたらお気軽にお問い合わせください。

Copyright © SHINKO ELECTRIC INDUSTRIAL CO.,LTD All Rights Reserved.